Керосинорезы. Устройство и принцип работы

Типовая комплектность устройства такова:

- Резак.

- Бачок для керосина.

- Воздушный подкачивающий насос.

- Шланги.

- Манометр.

- Запорно-пусковая аппаратура.

- Тележка для транспортировки.

Разделение металла с применением керосинорезов происходит следующим образом. Находящийся в специальной ёмкости осветительный керосин (ГОСТ 4753) по шлангу под избыточным давлением подаётся в испарительную камеру, которая имеет огнестойкую набивку (традиционно пока используется асбест, но в последних — правда, ещё опытных — конструкциях керосинорезов уже применяется базальтовая вата, вещество, не содержащее канцерогенных составляющих). Там, в камере, керосин начинает интенсивно испаряться, и уже в парообразном состоянии поступает в мундштук агрегата. По параллельной магистрали к мундштуку поступает воздух. В инжекторной горелке, которой заканчивается мундштук, происходит смешивание двух веществ, вследствие чего в горелке образуется горючая смесь. Для интенсификации процесса, а также для того, чтобы поддерживать концентрацию керосиновых паров постоянной, керосинорезы оснащаются вспомогательными мундштуками, при помощи которых производится постоянный подогрев испарителя. Между обоими мундштуками имеется кольцеобразный зазор (его можно регулировать), через который горючая смесь выходит из смесительной головки, и формирует высокотемпературное пламя.

Температура в факеле горелки керосинореза достигает 2400…2500°С. Это меньше, чем у бензорезов или ацетилено-кислородных резаков, но, во-первых, и таких значений достаточно, чтобы локально расплавить сталь, температура плавления которой, как известно, составляет до 1900°С, а, во-вторых, керосинорезы – установки, значительно более безопасны с точки зрения возможного взрыва или пожара.

Интенсивность подачи всех требуемых газообразных компонентов регулируется при помощи вентилей и поворотных маховичков, которые сдвигают инжектор горелки в осевом направлении, изменяя, таким образом, расстояние до торца смесительной камеры устройства.

Таким образом, в керосинорезах работают два вида пламени – подогревающее, которое обеспечивает нужную температуру компонентов горючей смеси, и основное, кислородное, которым выполняется сам процесс резки металла.

Выпускаются керосинорезы и с иным принципом действия. Вместо испарителей такие устройства снабжаются специальными форсунками, которые выполняют распыление керосина. В диспергированном виде керосин поступает в мундштук и уже там испаряется. Керосинорезы такого типа эффективнее, поскольку конструктивно проще, и обеспечивают более высокую интенсивность испарения, а, следовательно, и производительность резки.

Несмотря на кажущуюся простоту техники, устройство отдельных её составляющих довольно сложно, и его, для последующего квалифицированного использования керосинореза, есть смысл рассмотреть отдельно.

Шаг 1: Подготовка и инструменты для изготовления бензореза

Прежде чем приступить к созданию бензореза, необходимо подготовить все необходимые материалы и инструменты. Вот список основного инструментария и подробное описание шагов, которые нужно предпринять, чтобы начать изготовление бензореза своими руками:

- Выбор бензопилы. Для изготовления бензореза потребуется бензопила, которую можно приобрести в специализированном магазине или взять в аренду. Необходимо выбрать бензопилу с хорошими характеристиками и надежным двигателем.

- Подготовка шасси. Для создания бензореза потребуется шасси, на котором будет установлена бензопила. Шасси можно изготовить из листового металла или использовать готовую основу, например, из старого велосипеда.

Для подготовки шасси следует выполнить следующие шаги:

— Отрежьте нужный размер металла.

— Используя инструменты для металлообработки, изготовьте форму шасси, которая будет идеально подходить для установки бензопилы.

— Проведите необходимые отверстия для крепления бензопилы.

- Установка бензопилы на шасси. После изготовления шасси следует установить бензопилу на него. Процесс установки может различаться в зависимости от конкретной модели бензопилы и шасси, поэтому следуйте инструкциям производителя. Обеспечьте надежное крепление бензопилы на шасси, чтобы она была стабильно закреплена.

- Подготовка системы охлаждения. Для работы бензореза необходимо обеспечить его систему охлаждения. Для этого потребуется установить охладитель для бензиновой системы, который поможет избежать перегрева бензопилы в процессе работы.

- Подготовка режущего элемента. Важным шагом является подготовка режущего элемента — диска или цепи для бензопилы. Для резки более твердых материалов, таких как бетон или металл, рекомендуется использовать диск, а для деревянных материалов — цепь.

- Проведение тестовой пробы. После основной сборки следует провести тестовую пробную работу бензореза. Убедитесь, что все детали надежно закреплены и бензорез готов к работе.

Следуя этим шагам, вы можете подготовить все необходимое для изготовления бензореза своими руками

Помните, что безопасность очень важна, поэтому при работе с бензорезом всегда соблюдайте меры предосторожности и используйте соответствующую защитную экипировку

Плюсы и минусы болгарок из бензопил, сделанных своими руками

Углошлифовальные машинки, известные в народе как «болгарка» можно воссоздать из многочисленных ручных бензиновых и электроинструментов. Но вариант, который рассмотрим мы с применением цепной пилы, считается наиболее удобным и облегченным.

Достоинствами подобных самодельных устройств считают:

- автономность – бензоинструмент не зависит от наличия электропитания, как электрические болгарки заводского производства, которые для включения требуют электророзетки и удлинителей;

- высокая мощность, не сравнимая с усилием заводских электрических болгарок – мощность бензорезов на базе пил бытовой мощности обычно в разы больше тяги профессиональных моделей электроболгарок;

- легкость проектирования и сборки – все, что для этого необходимо, можно найти у себя дома или купить в ближайшем магазине инструментов;

- цена – болгарка из бензопилы обойдется в разы дешевле своего оригинального аналога.

Недостатками бензорезов домашнего производства являются:

- их чувствительность к металлической пыли – аэрофильтры пил быстро засоряются и выходят их строя. Это тянет за собой проблемы с включением двигателя – он начинает глохнуть, не держит обороты и быстрее изнашивается;

- опасность для здоровья и жизни оператора – шлифовальные диски часто разрываются и разлетаются по сторонам, что грозит оператору и окружающим травмами.

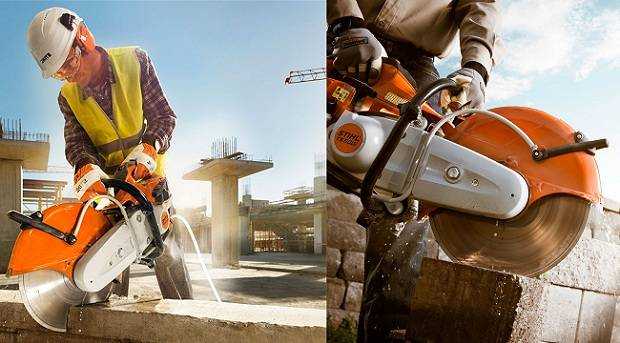

Что такое бензорез?

Инструмент представляет собой автономную и при этом компактную циркулярную пилу, снабженную специальным вращающимся диском с режущей кромкой. Бензорез – это устройство, которое в отличие от ближнего родственника способно разрезать твердые породы и материалы. Благодаря высокой скорости вращения диска инструмент за небольшой промежуток времени может разрезать разные изделия внушительной толщины. Основное преимущество – возможность применения там, где нет электричества. Сегодня на рынке представлены бытовые, полупрофессиональные и профессиональные модели.

Устройство бензореза

Приобретая подобный инструмент, важно понимать, что это самое массивное оборудование, поэтому для его использования понадобятся специальные транспортировочные тележки. Независимо от модели основными элементами устройства являются:

- корпус;

- двигатель;

- цепной привод;

- диск с напылением;

- рукоятка;

- защитный кожух.

Стоимость изделия напрямую связана с качеством и размерами диска. Бензорез по металлу разделяется на группы для мокрой и сухой резки. В первом варианте устройство дополнительно оснащается кожухом с жидкостью, подающейся по специальным трубкам на обрабатываемый материал и диск. Стоимость этого оборудования намного выше тех, в которых оно отсутствует.

Принцип работы бензореза

Мотор работает на смеси бензина и масла. После включения диск начинает совершать вращательные движения, благодаря чему производиться разрезание нужной поверхности. Чтобы понять, как работать бензорезом, стоит знать особенности этих манипуляций:

- глубина резания ограничивается диаметром диска;

- во время резки рекомендуется использовать небольшой сектор;

- бензорез нужно держать под прямым углом к поверхности, с которой работают;

- для разрезания разных материалов используют специальные круги;

- алмазные диски – расходный материал, который быстро портится.

1 Что представляет собой алмазная резка?

Алмазная резка бетона – наиболее популярный и эффективный метод изменения планировки стен, увеличения дверных или оконных проемов, создания арок, штробирования и прочего. Алмазные резаки позволяют выполнять все эти работы в несколько раз быстрее, чем с помощью молотка или перфоратора.

Алмазная резка проемов в бетоне может выполняться посредством специальной пилы с алмазным кругом. По внешнему виду и принципу работы она напоминает болгарку. Для отсоса пыли данное оборудование оснащено специальным пылесосом, благодаря чему, после окончания работ по резке стен железобетонных конструкций помещение остается практически чистым.

Кроме алмазных дисков для порезки бетонных и железобетонных стен могут использоваться алмазная цепь, канат или фреза.

1.1 Преимущества алмазной резки

- отсутствие вибрации. При алмазной резке или алмазном сверлении бетонных конструкций, не возникает никакой вибрации стен. Благодаря этому не происходит откалывания и растрескивания железобетона;

- низкий уровень шума. Алмазные наконечники значительно снижают уровень шума при проведении сверлильных или резных работ;

- отсутствие пыли. Любая машина для алмазной резки или сверления бетонных конструкций оснащается пылеотсосом. Благодаря этому, вся пыль в процессе работы собирается в специальном резервуаре, не оседая на пол и другие поверхности. Эта особенность позволяет использовать данное оборудование при проведении ремонтных работ в жилом помещении;

- высокая скорость. Данная технология позволяет производить резные и сверлильные работы быстро без дополнительных подготовок;

- высокая работоспособность. Алмазная пила способна выдерживать высокие температуры и работать длительное время без остановки;

- образование ровного и гладкого контура. В отличие от любых альтернативных инструментов, алмазная резка бетона позволяет создать практически идеально ровный и гладкий контур согласно нанесенной разметке. Это позволяет значительно сэкономить как время, так и деньги на дальнейшей отделке швов и срезов.

Алмазная резка бетона имеет высокую скорость работы

1.2 Недостатки

Можно смело говорить, что технологических недостатков данный процесс не имеет. Единственная его проблема в стоимости оборудования. Вряд ли можно позволить себе приобрести такое оборудование для бытовых целей.

1.3 Какое оборудование предлагает строительный рынок?

Строительный рынок предлагает довольно широкий выбор оборудования для порезки и обработки бетона и камня с использованием алмазных элементов.

- резаки для швов;

- штроборезы;

- бензорезы;

- электрические резаки;

- гидравлические пилы;

- пневматические резчики;

- дисковые пилы;

- цепные резаки;

- угловые шлифмашины;

- настольные пилы;

- станки камнерезные;

- электрические, гидравлические, пневматические стенорезные машины;

- электрические, гидравлические, пневматические канатные машины;

Процесс резки бетона ручной пилой

Все выше перечислено оборудование в своей работе использует один из алмазных резаков:

- дисковая пила;

- цепь;

- канат;

- фреза.

Алмазная резка железобетона может быть машинной или ручной.

Ручная резка стен производится с помощью полупрофессиональных бензорезчиков, электрорезаков или штроборезов. Преимущество такого метода в невысокой стоимости оборудования.

Однако, таким способом можно образовать прорез глубиной не более 30 см. Как правило его применяют для проведения ремонтных работ в уже жилых помещениях.

Машинная резка занимает требует намного меньше временных и трудовых затрат и позволяет резать стены, толщина которых превышает 30 см. Однако, профессиональное оборудование стоит очень дорого. К нему относятся станки и передвижные камнерезные машины. Применяется он в промышленных целях и в рамках масштабного строительства.

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин

. Давайте сравним преимущества и недостатки обеих технологий.

Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске .

Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны

. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще . При владении пайкой, совершить ремонт не составит труда.

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки» . Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится .

Нужно постоянно поддерживать давление в кислородном резервуаре

. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

- Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы . Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Специалисты часто используют газовую горелку в связке с бензиновой. Т.к. бензин является более дешевым топливом, температура нагрева выше, а столб пламени стабильнее

. В этом случае сначала разогревают бензорезом заготовку, а затем уже газовым резаком совершают разрез.

Как просверлить арматуру в отверстии под розетку

Часто в бетонной стене возникает необходимость сверления отверстий большого диаметра под установку розеток и выключателей. В процессе сверления в любом случае возникает ситуация, когда насадка в виде коронки сталкивается с металлической арматурой. Если продолжить бурить железобетон коронкой, то в итоге насадка лишится зубьев. Что же делать в сложившейся ситуации?

Если при сверлении отверстия под установку розетки наткнулись на арматуру, то не стоит паниковать. Коронка по бетону с металлом не справится, поэтому не пытайтесь ею разрезать металл. Чтобы избавиться от металлической арматуры, понадобится прибегнуть к следующим действиям:

Воспользоваться болгаркой с абразивным диском

Однако здесь важно проявить внимательность. Использовать можно болгарки под диски на 115 или 125 мм, но не более того

Добраться до арматуры диском большого диаметра практически невозможно. При резке арматуры болгаркой, надо убедиться, что диск не будет соприкасаться с бетонной поверхностью, иначе это может повлечь за собой его разрушение

Применить дрель со сверлом по металлу. Этот способ подходит меньше всего, если только не воспользоваться специальным сверлом по арматуре. Таким сверлом следует высверлить арматуру, и удалить ее из отверстия, продолжив работу коронкой

Есть еще один эффективный способ справиться с арматурой в стене при сверлении отверстия под розетку. Этот способ предусматривает применение дрели с гибким валом. На конец вала необходимо закрепить алмазный диск, посредством которого осуществляется высверливание металлической арматуры

Ниже на видео показано, как быть, если при сверлении железобетонной поверхности попадается арматура.

Насадка для заточки бензопилы

Режущую цепь можно заточить напильником. Но это не всегда возможно. Да и не каждую цепь можно хорошо заточить таким образом. Если пилой работали с песком или гравийной почвой, то для заточки потребуется специальный станок. Компания “Штиль” выпускает специальные насадки, позволяющие качественно заточить цепь.

Что это такое? Насадка для заточки цепей бензопил представляет собой устройство, устанавливаемое непосредственно на шину пилы. Рабочая часть похожа на лучковую пилу, но вместо полотна в насадке – круглый напильник. С помощью таких насадок можно не только заточить, но и поправить цепь под один размер.

Как работает сабельная пила по бетону и принцип ее действия?

Все возрастающая популярность бетона в качестве основного строительного материала стен и перегородок зданий и сооружений потребовала разработки и внедрения новых технологий обработки.

Сабельная пила по бетону, является одним из самых эффективных и востребованных ручных инструментов для производства целого ряда работ связанных с обработкой бетонных конструкций.

Принцип работы сабельной пилы по бетону

Сабельные пилы, предназначенные для обработки бетона и других «каменных» материалов допускается использовать для резки следующих строительных и отделочных материалов:

- Ячеистого бетона: пенобетонных и газобетонных блоков, газосиликатного бетона, пеногазобетонных блоков и прочих подобных строительных материалов;

- Легкого бетона: керамзитобетона, пемзобетона, перлитобетона, арболита, полистирол бетона и костробетона;

- Тяжелых бетонов изготовленных на основе портландцемента, асфальта, шлакового цемента и полимерном цементе;

- Силикатного, красного и кармического кирпича, клинкерного кирпича, вспененного бетона и пр.;

- «Дикого» камня, керамогранитной плитки, гипсокартонных плит, искусственного камня, известняка, ракушечника и мела.

Наиболее часто сабельная пила по бетону используется для быстрого, эффективного и относительного недорого производства работ:

- Демонтаж стен, перегородок, перекрытий, бетонных колонн, пилястр, ригелей и других видов строительных конструкций и элементов из бетона и прочих «каменных» материалов»;

- Перепланировка жилых, офисных и производственных помещений;

- Обустройство оконных и дверных проемов в бетонных стенах и корректировка габаритов существующих проемов;

- Окончательная чистовая доводка углов после работы дисковых машин;

- Вырезание отверстий и ниш;

- Пробивка штроб под прокладку инженерных коммуникаций, прорезка вентиляционных каналов, обустройство отверстий для розеток и выключателей. Другие подобные работы;

- Резка в размер: бетонных блоков, ЖБИ, пенобетонных блоков, всех видов кирпича и других «каменных» строительных и отделочных материалов.

Устройство и принцип действия

Сабельная пила по бетону представляет собой аналог ручной пилы по дереву приводимой в действие бензиновым Двигателем Внутреннего Сгорания или мощным электродвигателем, работающим от сети переменного тока напряжением 220-230 Вольт. Рабочий инструмент – шина и режущая цепь с алмазными элементами обеспечивают достаточно глубокий рез (30-40 сантиметров) и возможность торцевого входа в бетон с поворотом на 90 градусов

Это очень важно и актуально при обустройстве ниш, оконных и дверных проемов

Отдельный интерес представляет собой режущий инструмент – алмазная бесконечная цепь, натянутая на так называемую шину (саблю). Цепь оснащается специальными сегментами с алмазным напылением и охлаждается водой поступающей по специальным каналам.

Привод режущего инструмента осуществляется с помощью либо Двигателя Внутреннего Сгорания, либо с электрического двигателя мощностью от 1 до 3-х киловатт. В качестве трансмиссии используются муфты сцепления и редукторы.

Современные сабельные пилы оснащаются центробежным сцеплением. Центробежное сцепление позволяет останавливать режущий инструмент на холостом ходу, при заклинивании, при «встрече» твердого препятствия «не по зубам» и при других аварийных ситуациях.

Надо отметить, что сабельные пилы, работающие от бензинового двигателя, имеют объективные преимущества. Во-первых, это более высокая мощность реза, а во-вторых стопроцентная энергонезависимость, автономность и возможность работы в полевых условиях.

Полезные советы

- Сабельные пилы по бетону являются единственно возможным эффективным режущим инструментом для резки каменного материала в труднодоступных местах. Использование данного инструмента экономически оправдано при небольших объемах работ;

- Сабельную пилу не рекомендуется использовать для резки армированного железобетона. В этом случае, для перерезания арматуры необходимо дополнительно применять газовый или дисковый резак.

Подводя итог стоит добавить. Сабельная пила представляет собой объект повышенной опасности, как для оператора, так и для остальных работников

Поэтому очень важно при производстве подобных работ строго соблюдать Правила Техники Безопасности и использовать индивидуальные средства защиты: защитные очки, перчатки, каску и спецодежду

Гидроабразивный метод резки бетона

Жидкость под давлением подается в специальный бак, в котором ее смешивают с песком. Затем через сопло полученная смесь выходит с большой скоростью (около 1000 метров в секунду), и направляется на материал, который необходимо разрезать.

Использование гидроабразивного метода для резки бетонных стен.

Для погашения остаточной силы струи пользуются специальным водяным уловителем. Если давление струи маленькое, можно удалить необходимую часть бетона, не затрагивая арматуру, а при высоком давлении можно прорезать бетон насквозь.

Гидроабразивный метод резки бетона отличается преимуществами:

Недостатков у этого метода резки бетонных проемов немного:

- Высокая стоимость абразива.

- Крупные габариты установки, из-за чего она не может быть использована в жилых помещениях.

Техника безопасности при работе бензорезом

При работе с бензиновыми резаками основным травмоопасным фактором выступает быстро вращающийся диск. Если резать бензорезом любой материал, то в воздух попадают его мельчайшие частицы, образуя пыль. Особенно много ее возникает при распиливании бетона

Со временем, если не принимать соответствующих мер предосторожности, это сказывается на состоянии здоровья, вызывая различные заболевания глаз, кожи, дыхательных путей и легких

Чрезмерный уровень шума отрицательно сказывается не только на слухе, но может вызывать головные боли и другие, более опасные последствия. Вибрация бензоинструмента при его эксплуатации оказывает негативное влияние на костно-мышечную систему (особенно рук).

Чтобы предотвратить либо снизить до минимума действие опасных для здоровья факторов, необходимо соблюдать следующие правила работы с бензорезом.

- При эксплуатации бензинового резака следует использовать средства индивидуальной защиты: каску, специальную одежду и обувь, перчатки, наушники, респиратор с очками или маску.

- Работать бензоинструментом разрешается только совершеннолетним работникам, прошедшим предварительное обучение, инструктаж по безопасности, осмотр врача, умеющих пользоваться различными средствами пожаротушения.

- Пользоваться техникой запрещено лицам с проблемами со здоровьем либо находящимся под воздействием алкоголя, наркотических или психотропных средств, а также в неадекватном психическом состоянии.

- Эксплуатировать разрешается только исправный инструмент с неповрежденными дисками, соответствующими по размеру и виду обрабатываемого материала.

- Применяемое горючее должно соответствовать марке, указанной в инструкции к используемой модели.

- Заправлять технику следует вдали от возможных источников огня: в местах, безопасных с точки зрения возникновения пожара.

- Допускается проводить техническое обслуживание только не включенного оборудования.

- Рабочую насадку можно менять, только если агрегат выключен;

- При резке материалов пользователю следует быть максимально сосредоточенным и внимательным.

- Использоваться бензорез должен только по прямому назначению, указанному в эксплуатационной инструкции к нему.

- Переносить агрегат нужно с не вращающимся диском.

- На участке проведения работ необходимо постоянное наличие аптечки со средствами оказания первой помощи.

Независимость от источника питания, мобильность и большая мощность, обеспечивающая высокую производительность, сделали бензиновые резаки, оснащаемые дисками, востребованными у представителей разных профессий (пожарных, спасателей, строителей) и у домашних мастеров. Приступая к работе, предварительно необходимо обязательно ознакомиться с инструкций по эксплуатации, прилагаемой к используемой модели инструмента. При резке материалов следует учитывать их особенности и использовать соответствующие насадки. Техника безопасности при работе с бензорезом всегда должна находиться на первом месте.