Деревянные игрушки

Готовим проект

На первый взгляд навес из древесины, собираемый собственными руками, может показаться довольно простой конструкцией для того, чтобы делать чертеж, – как только вы придете к этому решению, вероятность совершения критичной ошибки возрастет многократно. На самом деле без предварительно набросанных схем с точными параметрами всех деталей невозможно соорудить ни одно – даже самое примитивное – строение, если только речь идет о чем-нибудь долговечном и надежном.

Перед составлением чертежа надо обязательно ответить на несколько важных вопросов. Первые из них – какую территорию можно занять строительством, сколько есть свободного пространства для развертывания проекта. Следующие вопросы – ради каких целей сооружается навес и, следовательно, какого размера он должен быть, чтобы соответствовать поставленным требованиям.

Определившись с размерами, можно прикидывать, какие материалы оптимально использовать для строительства. Решив и этот вопрос, проектировщик получит возможность примерно посчитать, сколько будет весить его конструкция. Тут надо учитывать дополнительную нагрузку, которая создается осадками и ветром, – как минимум надо поинтересоваться максимальным уровнем снега в последние несколько десятилетий в выбранном для строительства регионе.

Использование приборов: особенности

Приборы такого рода используют для:

Схема ленточной шлифовальной машины.

- криволинейных плоскостей с помощью свободной шлифовальной поверхности;

- для ровных плоскостей с неподвижным столом или ручным механизированным его передвижением;

- для торцов деталей, кромок;

- для подготовительной обработки под лакокрасочное покрытие.

Сконструировать можно шлифмашинку, каркас которой будет из дерева. Оборудовав ее тремя валами, получают наклонную горизонтальную и вертикальную рабочую плоскость. Такое устройство имеет каркас из дерева, что эффективно понижает вибрацию. Древесину используют наподобие клена, она достаточно мягкая и одновременно прочная. Рабочую поверхность облицовывают пластиком, но ее можно выполнить полностью из дерева. Ее делают такой, что можно наклонять. Длина и размеры ленты подбираются соответствующего размера. Она двигается вдоль трех деревянных шкивов. Верхний рычаг с барабаном оборудуется пружиной, это позволяет натягивать ленту. Положение ленты регулируют направляющим шкивом с двумя регулируемыми болтами.

В работе такая конструкция выглядит следующим образом. Мотор с барабаном 90 мм вращает еще один размером 75 мм, а тот, в свою очередь, третий. Вращение осуществляется с помощью абразивной ленты. Таким образом, прибор имеет одну вертикальную шлифовальную поверхность и одну наклонную.

Каркас делают из шести элементов, он крепится на основание из фанеры толщиной в 25 мм. Несущие детали и каркас изготовлены из дерева, это основание подшипниковых опор, качалки столика, задняя стойка, верхний рычаг, плоскость для обрабатываемого материала. Подшипниковые опоры должны размещаться на достаточно большом блоке, на нем монтируется опора на подшипниках ведущего вала.

Валики, барабаны и шкивы изготавливаются из 7 или 8 склеенных кусков ДВП толщиной 6 мм, выпиленных соответствующей формы. Они имеют отверстие для подшипников. Ось, на которой держится барабан с подшипниками, из металла. Для осей можно взять валы из сломанных электромоторов, они ровные и уже отшлифованные. Такая же конструкция у двух направляющих шкивов. Подшипники используются шариковые, обычные, они препятствуют боковым скольжениям барабанов, если лента движется неточно.

Конструкция может отличаться размером деталей. Для каркаса можно использовать и различные материалы – металл, пластик.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемыми передняя и задняя бабка. На переднюю передается вращение от двигателя, потому она является более сложным узлом.

Конструктивно передняя бабка самодельного токарного станка представляет собой металлическую П-образную конструкцию, между боковыми гранями которой на подшипниках установлен вал и один или несколько шкивов. Корпус данного агрегата можно изготовить из толстой стали, для сборки его в единое целое подойдут болты достаточной длины.

Важная часть передней бабки, как и станка в целом – вал, шпиндель с тремя или четырьмя штифтами, предназначенными для фиксации заготовки. Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Задача задней бабки – поддерживать длинную заготовку, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Передняя и задняя бабка устанавливаются на станину

Важно понимать, что оси вращения обоих валов должны полностью совпадать. В противном случае вероятна поломка заготовки, выход станка из строя, а возможно, и травма токаря

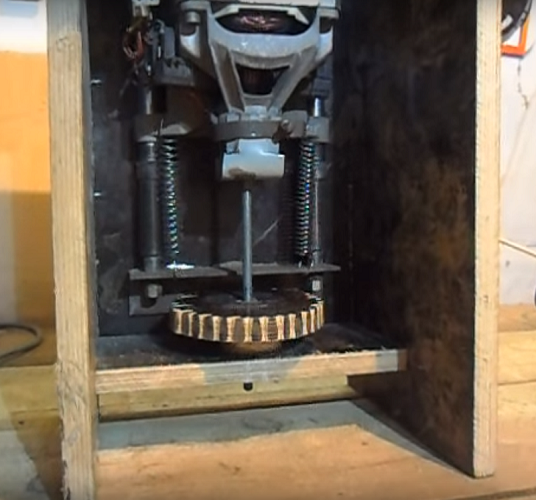

Конструкция барабанного станка

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

корпус. К нему крепятся основные детали оборудования;

силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

шлифовальный барабан

Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента

Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

устройство для изменения частоты работы вала двигателя;

рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Деревянная машинка для детской площадки своими руками: используемые материалы и идеи

Регулятор скорости – крепиться в любое доступное место, на вал сажается ручка от любого радиоприемника или т.п.

Так, с рулем разобрались. Теперь резисторы. Вещь очень распространенная, на любом радиорынке вы их найдете в любом количестве. Главное подобрать такой, чтоб не сломался, поэтому лучше брать те, что побольше. Я использовал СП-1 и СП-3, оба на 100 кОм. С резисторами тоже, я думаю, все понятно.

Кнопки. Поскольку руль у меня готовый и сделан из пластмассы, я взял кнопки от двух старых сломанных мышек. Эти кнопки очень малы по размерам и как раз помещаются внутри руля. Закрепил их на поперечной перекладинке, так, чтоб не мешали и к ним был легкий доступ. На сами кнопки приклеил пластмассовые бусинки, т.к. кнопки невозможно было нажать без помощи какой-нибудь острой вещицы.

Вроде, неплохо получилось, почти как в магазине.

Крепление. Делается по вкусу. Из дерева, пластмассы, алюминиевой пластины. Короче, из того, что будет под рукой. Можно приспособить какую-нибудь пластмассовую коробочку, тогда все провода и резисторы спрячутся внутри. Крепиться конструкция к столу тоже по желанию, например на струбцине или с помощью тисков.

Когда руль собран, нужно припаять проводники к резисторам и кнопкам. С кнопками надо быть осторожным, они маленькие и пластмассовые, расплавятся махом если перегреть. Провод любой, но самый подходящий – 8-жильный провод – витая пара. Тот, которым компьютерную сеть прокладывают. Штекер покупается на рынке, их тоже бывает в достатке. Спаяли? Замечательно!

Теперь нужно отрегулировать руль, чтоб при среднем положении резистора наш руль находился в исходном состоянии. То же самое с регулятором скорости. Все!

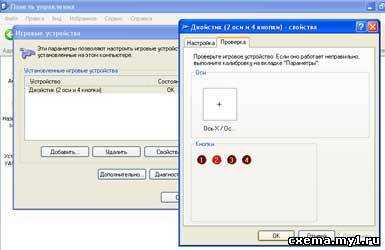

Подключаем все это дело к звуковой карте. Заходим в «Панель управления», выбираем «Игровые устройства». Нажимаем добавить игровой манипулятор. В меню выберем – 2 оси 4 кнопки. Затем ОК. После этого нам необходимо откалибровать джойстик. Система сама подскажет, как это сделать. Если при повороте руля влево курсор идет направо – ничего страшного, просто надо поменять местами провода на контактах резистора.

Рис. 3. Настройка и калибровка руля в Windows

В итоге, после долгих мучений, строганий, паяний, и т.д. получается что-то похожее на руль, с которым, может, даже поиграть удастся.

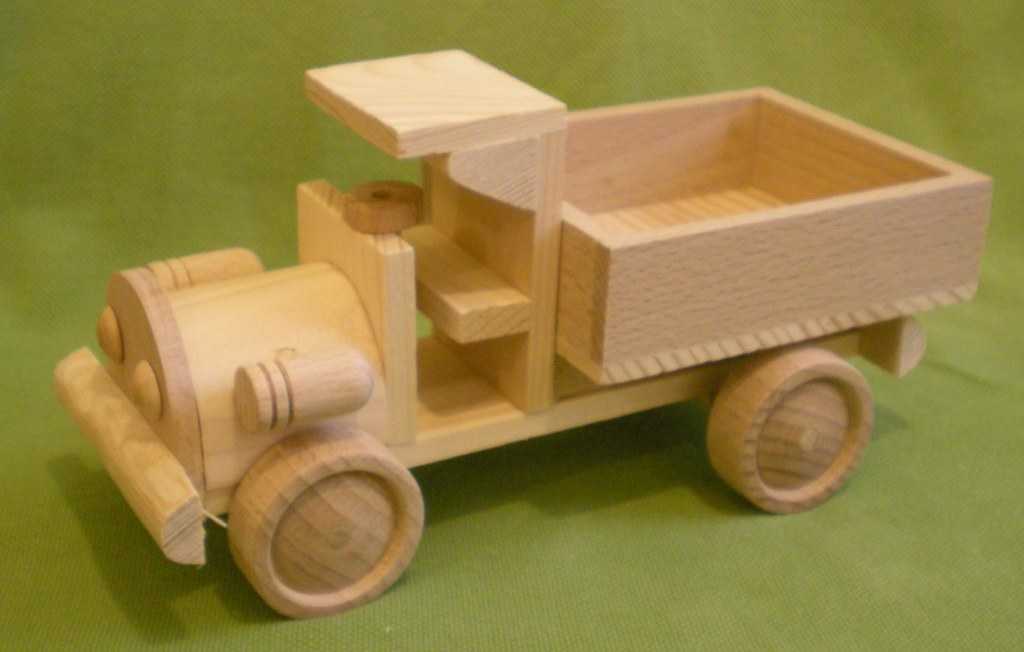

Рис. 4. Фотография руля

Поздравляю, руль готов. При самых худших обстоятельствах он вам обойдется за копейки. Зато будет гордость от сделанного своими руками! Удачи.

Раздел: Сохрани статью в:

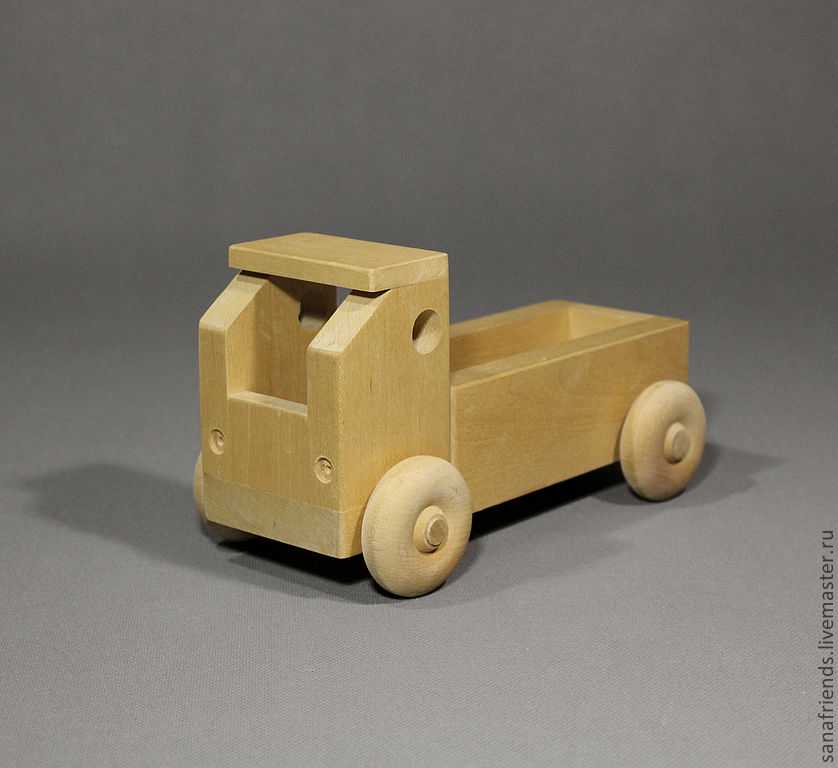

pobedpix.com / деревянные машинки

Restlessit Деревянная игрушка ЛС конструктор-забивалка.

Мини машинка Грузовик, ТМ Древосвет Игрушки из дерева.

Машинка «Автобус с пассажирами» Сделано руками. Деревянные игрушки

Деревянная машинка своими руками чертежи — Zdravie-info.ru

Как сделать деревянную игрушку для ребенка — Как сделать текстильную игрушку своими руками

Машинки и кораблики

Как сделать деревянные машинки своими руками — Шина Плюс

Как построить машину из дерева

Деревянные заготовки.

Процедура изготовления шлифовального барабана

Шлифовальный барабан станка склеен из отдельно выпиленных и отфрезерованных дисков. Шкурка крепится и натягивается специальным зажимом. Чтобы изменить толщину снимаемой древесины, рабочий стол станка перемещается относительно барабана. Задняя часть рабочего стола подвешена на петлях, а передняя опирается на резьбовую шпильку, обеспечивающую регулировку. Обрабатываемая деталь поддерживается и направляется подающим столиком, скользящим вдоль рабочего стола. Подающий столик перемещается вручную, поэтому не нужен специальный подающий механизм с силовым приводом, а это сильно упрощает конструкцию,

Транспорт для юных гонщиков

Игровые элементы в виде транспорта всегда привлекают внимание малышей. Ведь, сидя за рулем почти настоящего грузовика или мотоцикла, так легко представить себя лихим гонщиком

Проще всего купить такой комплекс, но намного интереснее сделать его самостоятельно. Главные критерии, которых необходимо придерживаться, делая машинку на детскую площадку своими руками – безопасность и эстетичность. Все детали обязательно прочно скрепляют между собой, следят, чтобы не торчали болты и гвозди. Если машина деревянная, хорошо остругивают чурбаки и доски, оберегая детские ручки от заноз.

Четырёхколёсная тележка-самосвал своими руками

В продаже есть самосвальные четырёхколёсные тележки. У таких приспособ есть неоспоримые преимущества. Большая грузоподъёмность. Мобильность. Лёгкость использования кузова самосвального типа. Не удивительного, что многие хотели бы приобрести такую тележку. Вот только цена на них кусается. Выход — изготовить аналог самостоятельно.

Площадь моего участка 30 соток. Я много чего возил на одноколёсной тележке. Песок. Щебень. Грунт. Неудобно и тяжело. Тележка балансирует на одной точке опоры. Думал купить двухколёсную, но от нагрузки на руки и спину два колеса не спасают. На глаза попалась четырёхколесная тележка с самосвальным кузовом, сделанным из пластика. Цена на неё стартует от 6000 рублей. Подумал. Сварка у меня есть. Варочный стол и свободное время тоже. Решил изготовить аналог своими руками. Всё удалось.

Сравните тележку ИгорьВВО с заводской моделью.

Особенности самодельной четырёхколёсной тележки:

Главная «фишка» тележки — опрокидывающийся кузов.

Для опрокидывания сделал ручку размером под две руки. При опрокидывании задние колеса подкатываются к передним. Это значительно облегчает процесс. Фактически, груз можно опрокинуть одной рукой. Ещё сделана специальная защелка, смотрите на фото, от самопроизвольного опрокидывания кузова при перевозке груза. Особо нагруженные узлы тележки усилены уголками из металла. «Пятаки» оси вращения сделал из больших шайб, там их три, и всё густо смазано смазкой. Тележка разворачивается на одном месте.

Узлы самодельной тележки крупным планом.

Испытания четырёхколесной строительной тележки.

Топ-20 деревянных автомобилей

Они часто страдают во время обаботки и пришло время их заменить на финальные изображения.

С помощью бумаги происходит удаление множественных неровностей, которые бы помешали правильности склеивания.

Для наклеивания на очищенную поверхность с двух сторон наносится небольшое количество клея и приклеиваются заготовленные картинки. Клей наносится аккуратно по всей плоскости, для того, что бы покрыть строну заготовки тонким слоем клея используйте тонкую деревянную плашку – например отрезок обычной ученической линейки для размазывания клея.

Клей необходимо подобрать такой, что бы он не пропитывал бумагу и не появлялись некрасивые пятна. Очень хорошо для этого подходит клей для потолочной плитки Титан – это бесцветный прозрачный клей на спиртовой основе.

После того, как распечатки наклеены необходимо оставить заготовки для полного просыхания приблизительно на час.

Теперь необходимо придать модели машины красивый эстетичный вид. Поэтому с помощью акриловых красок мы делаем цвет «деревянной машины» идентичным с «настоящей».

Дорисуйте крышу, капот и лобовое и заднее стекло. Если вы использовали распечатки на всех поверхностях заготовки, то следите за тем, как соединяется бумага по углам вашей модели.

Если нужная цветовая гамма не получается — следует смешать краски и дрисовать недостающие детали. Для прорисовки мелких деталей следует взять кисточку с тонким кончиком.

После высыхания краски, модель следует покрыть лаком для долговечности поделки.

Так же смотрите:

Простой самодельный квадрокоптер — Изготовление самого простого квадрокоптера из подручных материалов.

Мотоцикл на батарейке — Как сдлеать простой игрушечный мотоцикл из моторчка, батарейки и крышек от бутылок.

Как сделать кораблик с моторчиком — Делаем кораблики с моторчиком.

Все Сам и своими руками

Деревянные салфетницы

Мощный сверлильный станок из движка от стиралки

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению мощного и удобного сверлильного станка своими руками. Автор решил установить на станок привод от стиральной машины, в результате чего снижаются обороты, и увеличивается крутящий момент. Станок легко сверлит толстую листовую сталь сверлами большого диаметра. По стойке в вертикальном направлении ездит каретка, на которой и закреплено все оборудование, каретка затягивается, в результате чего убираются люфты. Подающий механизм автор сделал из велосипедных деталей. Если проект вас заинтересовал, предлагаю изучить его более детально!

Список материалов:

— подшипники для каретки; — резьбовые стержни, гайки, шайбы; — ровная профильная труба для стойки; — профильные трубы для основы; — пружины; — мотор от стиральной машины и ременная передача; — сверлильный патрон; — круглая труба и подшипники; — включатель, проводка.Список инструментов: — болгарка; — сварочный аппарат; — тиски; — дрель; — инструменты для нарезания резьбы; — рулетка, маркер; — краска по металлу. Процесс изготовления самоделки:

Шаг первый. Собираем основание

Первым делом собираем основание, проще всего сделать его прямоугольным, но автор решил сделать основу в виде круга. Для начала чертим круг, а потом нарезаем куски труб, которые будут уложены в этот круг.

В завершении сгибаем в круг профильную трубу и все хорошо свариваем. Чтобы согнуть трубу в круг, делаем в ней ряды пропилов болгаркой, они должны быть на одинаковом расстоянии друг от друга.

Шаг второй. Стойка

Шаг третий. Каретка Изготовим каретку, которая будет двигаться по стойке. Каретка делается из профильных труб, резьбовых стержней и подшипников, которые работают в качестве роликов. Все это дело стягивается гайками с шайбами. Каретку затягиваем на стойке, в итоге подшипники плотно прижимаются к трубе, и люфтов практически нет.

В завершении изготавливаем из стальной пластины крепления для мотора. Отверстия должны иметь овальную форму, чтобы мотор можно было отодвинуть, тем самым натянув ремень.

Шаг четвертый. Рабочая ось с патроном

В качестве оси автор использует резьбовой стержень, наворачиваем на ось по две гайки с каждой стороны, в итоге получается упор. Вставив ось на свое место, завариваем подшипники сверху шайбами и обрабатываем сварку болгаркой.

Шаг пятый. Подающий узел

Изготавливаем поддающий узел, для этого берем блок с велосипедными звездочками и делаем под него ось, в итоге звездочки должны свободно вращаться на оси. Ось приваривается к пластине, а пластина крепится к каретке. К самому блоку звездочек привариваем ручку, которую можно сварить из профильных труб.

Шаг шестой. Финальные штрихи и испытания

Ставим включатель в доступном месте, красим станок, вот и все, после этого станок можно будет тестировать. Для демонстрации работы автор сверлит довольно толстую листовую сталь, используя сверла большого диаметра. Крутящего момента хватает с лихвой, что и требовалось доказать. Если обороты будут недостаточными, на ведомую ось можно поставить еще один шкив маленького размера.

Фрезер из двигателя от стиральной машины

Очень часто народные умельцы изготавливают различные станки из двигателя стиральной машины: токарные по дереву, сверлильные, точильные, циркулярные, а также стационарные фрезерные станки. Чтобы изготовить последний, сначала потребуется смастерить стол способом, описанным выше. Далее, на вал двигателя необходимо установить цангу для зажима фрез.

Также потребуется сделать подъемный механизм для удобной регулировки вылета инструмента. Делается он из двух труб, выполняющих роль стоек, на которых закрепляется двигатель, и резьбовой шпильки.

Шпилька одним концом входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть мотора. На шпильке жестко закрепляется поворотное колесо, с помощью которого и осуществляется регулировка высоты.

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Кит-кар

Это ещё один способ сделать автомобиль своими руками. Кит-кар (от англ. kit-car) – это автомобильный набор, который продаётся производителем, как комплект запчастей и содержит подробную инструкцию по сборке, а покупатель потом его собирает самостоятельно. Обычно основные механические системы, такие как двигатель и трансмиссия берутся от автомобиля-донора или же покупаются новыми у отдельных производителей.

Кит-кары появились с ранних лет автомобилестроения. В 1896 году англичанин Томас Хилер-Вайт (Englishman Thomas Hyler-White) разработал дизайн для автомобиля, который можно было собирать дома.

В течение 1970‑х годов кит-кары имели кузова, стилизованные под спортивные автомобили, которые были спроектированы, чтобы прикрепляться на раму VW Beetle. Это было популярно, так как кузов этого автомобиля мог легко отделяться от шасси, после чего оставались все механические компоненты, прикреплённые к раме. По этой причине, VW Жук стал одним из самых популярных доноров всех времён. Примеры такой переделки включают Bradley GT, Sterling и Sebring, которые изготавливались тысячами и многие по-прежнему сохранились.

Современные кит-кары представляют собой реплики известных и дорогих автомобилей. Реплики имеют внешний вид, идентичный оригиналу, но кузов сделан из стекловолокна и полиэфирной смолы, вместо листового металла, как оригинальный кузов. Места крепления капота, дверей и крышки багажника, усиливаются металлическими вставками, заламинированными в стекловолокно и смолу.

Infinity G35 coupe, подготовленный к установке нового кузова из стеклопластика. Часть кузова срезана, добавлен силовой каркас нужной формы. Кит-кары могут быть разной комплектации. Больше распространены кит-кары, которые предназначены только для замены кузова конкретного донора (Re-body Fiberglass Kit). К примеру, Vaydor Body Kit, производит кузова из стекловолокна для Infinity G35 coupe 2003–2007 года. Часть кузова срезается и устанавливается каркас, подходящий по форме к кузову из стекловолокна. Такая переделка требует меньше технических знаний, так как вся техническая часть остаётся от работающего серийного автомобиля.

Кузов компании Veydor на базе Infinity G35 coupe. Преимущество изготовление автомобиля из набора kit-кара в том, что до вас это уже много раз делали и могут помочь советом. К тому же, сам производитель всегда может оказать поддержку в создании автомобиля. Если же изготавливаете эксклюзивный автомобиль с нуля самостоятельно, то вам остаётся надеяться только на себя.

2 Как работают калибровально-шлифовальные станки

Самодельный дисковый ручкой агрегат состоит из небольшой столешницы, оснащенной рабочим столиком, на котором крепится режущий инструмент.

Столик может быть зафиксирован в любом положении относительно плоскости столешницы. Калибровально-шлифовальные станки оборудованы рабочим столом. Он может перемещаться вручную или при помощи механического привода.

Движение осуществляется посредством механического привода с круглыми направляющими, прикрепленными к суппортам. Над столом располагается рабочая лента, которая надевается приводной и неприводной шкивы.

Дисковый самодельный агрегат можно регулировать с помощью специального винтового устройства, оснащенного пневматическим цилиндром.

Самодельный шлифовальные станки могут быть оснащены двумя полирующими инструментами. Они размещаются на станине в последовательном порядке. В процессе работы ленты двигаются навстречу друг другу.

Сам процесс обработки выполняется в процессе поперечного движения рабочего стола и продольного смещения утюжка.

Утюжок способствует прижатию ленты к заготовке. Дисковый агрегат работает таким образом, что движение ленты осуществляется за счет электромотора.

Передача движения происходит с помощью ременного сцепления. Отходы производства проникают в пылеприемник.

В процессе работы с калибровально-шлифовальным оборудованием можно вручную осуществлять регулировку ленты.

Для этого натяжной ролик перемещается в нужном направлении, вместо ролика некоторые шлифовальные станки приводным шкивом.

Ведущая ось шкива может соскальзывать в таком случае лунт поворачивается с помощью специальной рукоятки под небольшим углом и фиксируется стопорным устройством.

В процессе работы изделие плавно перемещается относительно режущей кромки в продольном направлении и при необходимости поворачивается вдоль оси.

Калибровально-шлифовальный станок своими руками изготовленный в домашних условиях может обрабатывать определенные участки в два подхода. Качественная обработка достигается за сет корректной регулировки давления с помощью рукоятки утюжка.

Заключение

В заключение следует сказать о технике безопасности, которая должна соблюдаться неукоснительно и это главная инструкция, ведь мы делаем это для детей

Особое внимание здесь обращается на прочность конструкции и отсутствие острых предметов (проволока, шурупы, гвозди), которые могут торчать в разных местах

Как сделать мотоцикл и машинку для детской площадки своими руками – фото и идеи.

Чем красочнее и разнообразнее обустроена детская площадка, тем веселее можно провести на ней время. Даже банальные песочницы и горки способны принести малышам массу радости. А если за дело возьмутся умелые папы и сделают своими руками по фото машинки для детской площадки, то радости детей не будет предела. Для изготовления детского транспорта не потребуется дорогостоящих материалов или сложных инструментов. Работа предстоит довольно простая, к ней можно привлечь даже детвору старшего возраста.