Какой станок выбрать: изучаем разновидности

Лазерные станки по разновидностям делятся по нескольким принципам.

По функциональной нагрузке:

- Лазерный гравировальный станок выдает слабый пучок света, которого хватает для нанесения гравировки и выжигания. При увеличении длины волны установкой можно резать фанерный лист.

- Фрезерно-лазерный станок для резки фанеры с увеличенной мощностью светового пучка умеет резать дерево, создавать пазы на изделиях. Часто с его же помощью можно нанести гравировку, просто настроив лазер на эту функцию.

По типу управления:

- Станок по дереву ручного управления самый дешевый и понятный в работе. С его помощью создают уникальные в своем роде изделия.

- ЧПУ заметно увеличивает стоимость оборудования, но и повышает качество изготовления абсолютно точных рисунков и форм. Достаточно задать программу и машина сделает все сама. В большинстве своем такие установки заключают в себе оба способа управления.

По мощности и размеру:

- Лазерно-гравировальный настольный прибор с небольшой мощностью до 80 Вт компактный, его можно разместить в небольшом цеху или дома. Установка подходит для создания мелкой сувенирной продукции, станок умеет наносить гравировку и резать тонкую фанеру.

- Профессиональный станок лазерной гравировки и резки выдает мощность 80-195 Вт. Он обладает увеличенными габаритами и применяются в деревообрабатывающей и мебельной промышленности для выпуска серийной продукции и вырезания точных деталей. Стоимость такого аппарата начинается от 150 тысяч рублей.

- Промышленный станок для лазерной резки по дереву умеет вырезать, точить, гравировать и много чего еще. Он обладает внушительными размерами и служит в крупных цехах для деревообделки.

Читать также Как почистить перец для фаршировки

Производители начиняют оборудование разными функциями, которые влияют на стоимость установки и замещают использование дополнительных инструментов, облегчающих процесс обработки:

- Чиллер – устройство для охлаждения трубки лазера. Он необходим при продолжительном действии станка для нормализации температуры рабочих органов оборудования. Работает по принципу вторичной оболочки с циркулирующей водой, подключенной к насосу. Если станок не оборудован таким приспособлением, его покупают отдельно. Стоимость от 30 тыс. руб.

- Система обдува резака и гравера нужна для снижения температуры места среза и выжигания, чтобы избежать чрезмерного обугливания шва. Кроме того, с рабочего места постоянно сдуваются пыль и мусор, что повышает комфорт работы и качество производства.

Выбор лазерного станка определяется потребностями в его мощности и функционале. Для крупного производства нецелесообразно приобретать маленький настольный агрегат, как и для дома устанавливать профессиональный или промышленный.

Существуют универсальные установки, способные работать с металлом, деревом, ПВХ и выполнять разные операции: гравирование, резку, фрезеровку. Стоимость таких установок высокая и приобретать их целесообразно только для крупного производства.

Представляем таблицу с тремя популярными моделями станков разной комплектации и мощности:

Тип

Габа- риты, мм

Функции, мощность луча, Вт

Прогресс не стоит на месте, и сегодня, благодаря новым технологиям, многие изделия, которые раньше можно было сделать исключительно вручную, уже умеют делать машины. Это касается и таких процессов, как ковка металла, резьба по камню или дереву.

Работа 3D станка по дереву

В данной публикации мы рассмотрим более подробно 3Д автоматические станки с ЧПУ для резьбы по дереву.

Станки для лазерной резки фанеры: виды, основы выбора

Что касается пожаров и бесконтрольной вырубки это вопрос не к потеплению климата , а к Владимиру Владимировичу Путину , который , подписав в 2008 -ом году новый Лесной кодекс , сделал такую вырубку безнаказанной , оставив леса без лесников.

Лазерные носители это диски, с поверхности которых инфор. Лазерные сканеры это сканеры, имеющие в качестве источника излучения маломощные лазеры. Лазерные пушки это уже что-то голливудское ИМХО))) Не хотел портить картинку баянами))) Примечание 2: Ваши постинги выделяются красным цветом,чтобы вам удобнее было их находить в общей ленте . Лазерные технологии это один из эффективнейших инструментов, возможности которых сравнимы с перспективами.

Лазерные технологии это не только безопасная и высокоэффективная эпиляция, специалисты клиники лазерной косметологии LINLINE предлагают ряд других процедур, основанных на лазерных технологиях — лазерный пилинг, фотоомоложение, лечение угревой болезни и другие.

opana | look

Специфические особенности обработки толстой древесины

Для того, чтобы выполнить лазерную обработку фанеры или натурального дерева, требуется понимать основные нюансы предстоящего процесса, используемого станочного оборудования. К ним стоит отнести следующие:

главным недостатком рассматриваемой технологии является приличная стоимость комплекта оборудования.

Однако возрастающая скорость обработки и качество готового продукта нивелируют этот минус.

- Мощность лазера и его параметры позволяют добиться качества обработки, недоступной для механических способов;

- в зависимости от конкретных задач лазер может включаться в качестве одного из элементов в производственную технологическую цепочку, либо использоваться дома;

- использование лазерных станков обеспечивает формирование минимальных швов, что существенно повышает точность обработки заготовки.

В процессе работы рекомендуем помнить о ряде базовых аспектов рассматриваемой технологии:

в зоне работы излучателя заготовка обязательно темнеет (чтобы не было нагара, нужно выставлять требуемый обдув сопла).

Удалить дефект можно после завершения работы (наждачная бумага, окрашивание, покрытие лаком).

- Рез заготовки выполняется без приложения физических усилий;

- качество готовой делали определяется не только исходным составом заготовки, но и качеством оборудования, на котором производилась резка и оптимально подобранными настройками.

Далеко не все типы фанеры можно резать лазером (смотри ниже).

когда предстоит работа с большим числом фанерных заготовок, обязательно следует применять систему резки, совмещённую с вытяжкой.

При надомной работе допустимо использование местной вентиляции.

- Лазерная резка происходит без формирования стружки. Это, после завершения работы, упрощает уборку;

- до начала работ поверхность обрабатываемой заготовки следует очищается от возможных загрязнений, пыли;

- запрещено обрабатывать лазером заготовки, поверхность которых покрыта ЛКМ.

Преимущества лазерной резки и гравировки древесины

Плюсы

- экономное использование обрабатываемого материала

- низкая себестоимость конечных изделий

- высокая точность обработки с минимальной погрешностью до долей миллиметра

- большая точность повторяемости при крупных тиражах

- безопасность и защита от возгорания за счёт охлаждения

- идеально ровный край реза

- различные оттенки края реза и гравировки

- отсутствие при обработке деформаций, наплывов, брака, дефектов

Минусы

- вы ограничены шириной рабочего поля лазерного станка, если приобретаете мало- или среднеформатное оборудование

- если на вашем лазерном станке нет таких опций, как «подъемный стол», то вы не можете обрабатывать крупногабаритные и цилиндрические заготовки с поворотным устройством

- если у вашего лазерного станка нет сквозного стола, то вы не сможете обрабатывать длинные заготовки из дерева. Вам придется их предварительно нарезать в размер рабочего стола

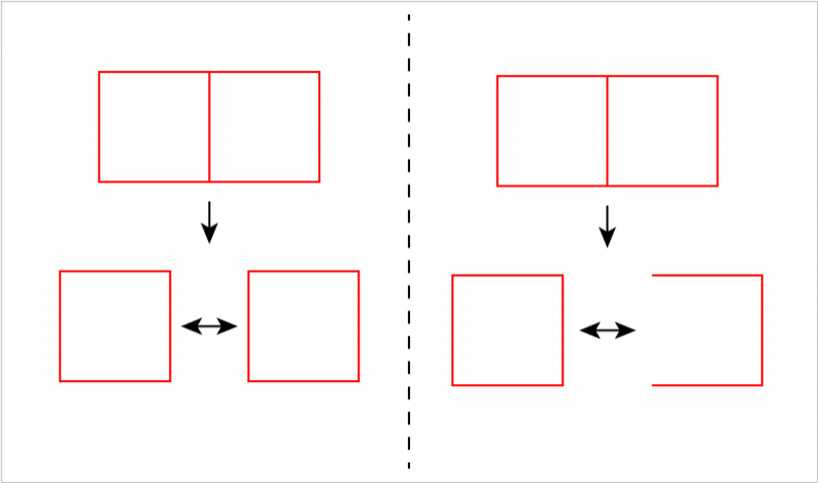

Совет №4: Перекрывающиеся линии

Часто при вырезании нескольких частей одновременно возникает искушение поместить их рядом друг с другом, чтобы соседние линиии перекрывали друг друга. Это хорошая идея, но есть хороший и плохой способ это реализовать.

Скажем, вам нужно вырезать несколько квадратов. Если вы нарисуете 2 квадрата (по 4 стороны каждый), а затем прижмете их друг к другу, это будет выглядеть так, как будто между ними есть только одна линия. Проблема в том, что, хотя кажется, что есть только одна линия с перекрывающейся стороны, компьютер все равно видит 2. В резульитате этого лазер пройдет два раза по одному и тому же месту. Это может привести к ожогу края, а не к чистому порезу. Это также тратит время на ненужный порез.

Способ исправить это — удалить одну из удвоенных линий. Нарисуйте один из квадратов с 3 сторонами, но он должен быть напротив квадрата с 4 сторонами.

Готовимся к Пасхе

Работа по дереву — очень нелегкое занятие, благодаря которому получаются произведения искусств. Это говорится лишь про ручную резьбу по дереву, потому что ни одна в мире машина не сравнится с ручной работой. Почему? Человек, работая и создавая свой шедевр руками, вкладывает в свою работу много сил, времени, ну и конечно же самое главное — свою душу. Порой достаточно взглянуть на поделку и понимаешь, с каким настроением мастер ее создавал, что было у него в душе в тот момент. Ведь настроение и эмоции полностью передаются к создаваемому изделию.

Сегодня вашему вниманию предлагается рассмотреть пошаговую инструкцию по украшению яиц из дерева. Основным инструментом, конечно же, будет гравер.

Итак, для работы потребуются следующие инструменты и материалы:

- Гравер;

- Насадка для шлифовки;

- Заготовленные деревянные изделия;

- Простой черный карандаш;

- Бумага наждачная;

- Морилка;

- Лак;

- Кисточки для нанесения;

- Стирательная резинка.

Пошаговая инструкция по работе.

Деревянный изделия необходимо немного зашкурить наждачной бумагой. Поверхность должна быть ровной. После чего выбираем рисунок и переносим его на заготовку. Делать это требуется аккуратно.

В гравер устанавливаем насадку для шлифовки и начинаем делать насечки, как показано на фото.

После работы с гравером необходимо убрать все карандашные линии стирательной резинкой. Должно получиться так, как на картинке:

Читать также: Насадка сучкорез цепная для бензотриммера

Остается лишь дело за малым. Теперь необходимо раскрасить наши яичные сувениры. В данном случае можно использовать морилку, причем разных оттенков. Кисточкой наносим на готовое изделие, убираем в сторону до полного высыхания. После чего проходим немного наждачкой, тем самым создаем необычный эффект. Теперь необходимо покрыть лаком, ждем полного высыхания. Это лишь пример. Насколько хватит вашей фантазии, зависит только от вас. Пробуйте, экспериментируйте, тогда вы станете настоящим мастером в резьбе по дереву гравером.

Вот и все, мастер-класс подошел к концу, наши сувениры на Пасху полностью готовы. Помимо всего вышесказанного, вашему вниманию предлагается ознакомиться с видео-уроками для того, чтобы полностью разобраться в данном ремесле.

Как воспользоваться услугами компании Мос-Лазер

|

ФАНЕРА (ФК) ШПОН |

|||

|

Материал |

Толщина материала в (мм) |

Длинна лазерного реза, п.м. |

|

|

до 100 |

до 500 |

до 1000 |

свыше 1000 |

|

ФАНЕРА ФСФ, ФАНЕРА ВЛАГОСТОЙКАЯ, бакелитовая фанера |

||

|

Материал |

Толщина материала в (мм) |

Длинна лазерного реза, п.м. |

до 100

до 500

до 1000

свыше 1000

Стоимость лазерного реза, руб.

ФАНЕРА ВЛАГОСТОЙКАЯ,

Минимальный заказ 5 000 рублей

Стоимость врезки 3,5 рубля.

Мы осуществляем лазерную резку больших форматов от 1650 до 3010 мм

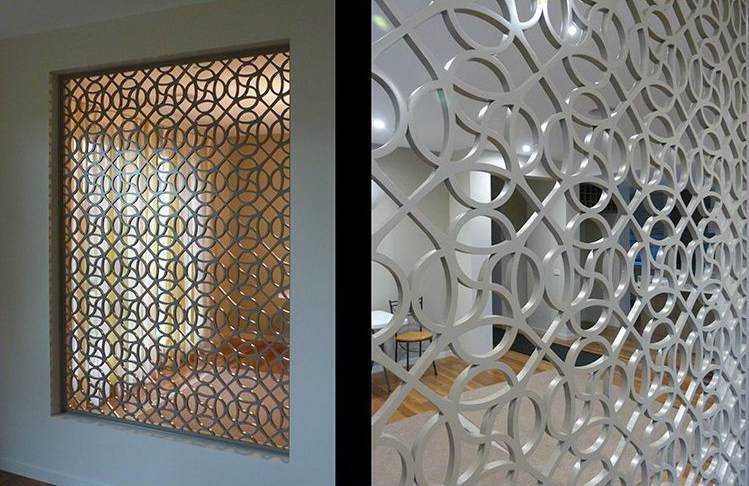

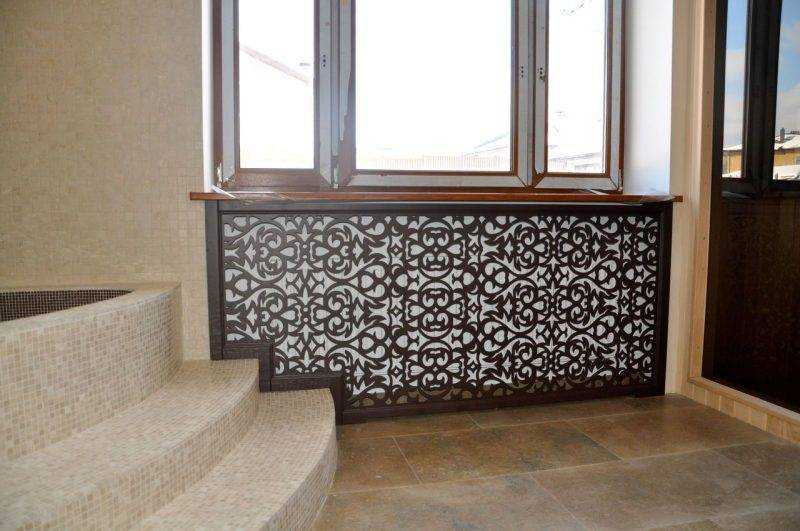

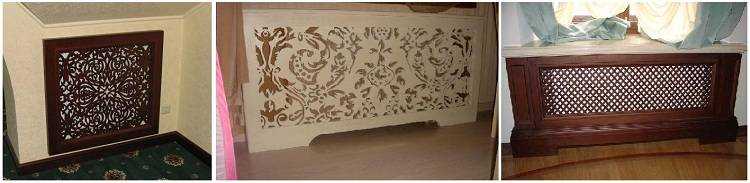

Примеры работ по лазерной резки по дереву на заказ

12 000 рублей

12 000 рублей

23 000 рублей

23 000 рублей

4 000 рублей

4 000 рублей

6 000 рублей

6 000 рублей

32 000 рублей

32 000 рублей

8 000 рублей

8 000 рублей

14 000 рублей

14 000 рублей

39 000 рублей

39 000 рублей

57 000 рублей

57 000 рублей

КАК МЫ РАБОТАЕМ

Клиент присылает чертеж по электронной почте

В масштабе 1:1 в формате dwg, dxf, программных продуктов AutoCad 2007 с указанием материала и количества деталей, далее осуществляется расчет стоимости заказа автоматически (применяется специальная программа) и разрабатывается коммерческое предложение.

Присланные чертежи в других форматах либо CorelDraw13 или отсканированный рисунок изделия увеличивают время обработки и стоимость заказа.

Требования к файлам для лазерной резки

Клиент оставляет свои координаты

(номер телефона для звонка) или приезжает в офис по согласованному времени для более точного обсуждения заказа.

Компания делает расчет стоимости

Минимальная сумма заказа — 3000 р.

Клиент делает предоплату 50%

От стоимости лазерной обработки и привозит свой материал.

Компания сообщает о готовности заказа,

Как правило, срок изготовления от 1 до 5 дней (в зависимости от объема);

Клиент оплачивает оставшиеся 50%

И забирает заказ

Закажите лазерную резку фанеры или МДФ от компании “LUMUS LASER”!

Хотя материалы, созданные из древесного волокна, всегда отличаются доступной ценой, вопросы экономного расхода всегда остаются актуальными. Обычные механические методы обработки древесных материалов сопровождаются огромным количеством отходов, масса которых может превосходить даже объёмы готового продукта. Использование прогрессивного инструмента, которым является лазерный луч, позволило решить эту проблему. Кроме того, сфокусированный световой поток обеспечивает степень точности, которая недоступна механическим методам обработки. Лазерная резка фанеры уже в силу особенностей самой методики предлагает чрезвычайно высокую скорость выполнения операций. Фактически все операции в рамках конкретной заготовки выполняются в течение одной установки листа и требуют минимального участия оператора после запуска обрабатывающей программы ЧПУ.

При профессиональном подходе к организации работ даже несмотря на достаточно высокую стоимость эксплуатации оборудования, реализация конструкций и образцов самых сложных форм остаётся намного более удобной и финансово доступной для наших клиентов. Цена на лазерную резку фанеры, как и для других материалов, формируется преимущественно толщиной заготовки и общей длиной контуров деталей. При профессиональном подходе к проектированию шаблона, подбору типа и характера воздействия удаётся с успехом избежать любых дополнительных затрат.

Мы тщательно отслеживаем современные материалы и определяем возможности и особенности их обработки, поэтому в нашей компании всегда осуществляется наиболее профессиональный и рациональный подход. Цена на лазерную резку МДФ остаётся доступной как для небольших, так и для наиболее объёмных заказов, поэтому сотрудничество с нами чрезвычайно выгодно и удобно.

Видеоматериалы о нашей работе

Которая осуществляется на специальном лазерном и фрезерном оборудовании. Распил фанеры очень часто требуется в том случае, когда использовать фанерные листы большого формата становится не очень удобно, или когда требуется выполнить фигурную резку материала в большом количестве.

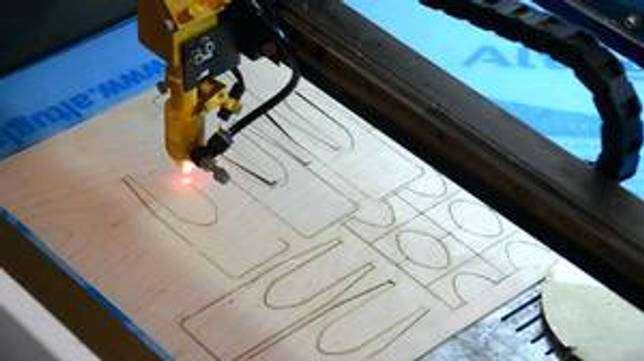

2 Оборудование

Лазерная резка фанеры выполняется на специальных станках, которые имеют достаточную мощность газового лазера и управляются при помощи специально созданных программ.

Все остальное происходит автоматически с максимально эффективным и быстрым результатом.

Для улучшения качества прорезанных лазером краев изделия применяются чиллеры, которые охлаждают колбы с газом, о также системы обдува, убирающие отходы, возникающие при горении древесины и охлаждающие обрабатываемую поверхность.

Таким образом убирается эффект обугливания и ненужного потемнения краев по разрезу.

Станок с ЧПУ для лазерной резки фанеры

Лазерные станки сделанные своими руками не столь эффективны в работе, так как имеют недостаточную мощность и у них, как правило, отсутствует качественные обдув и охлаждение. Кроме того, управление движением лазера по намеченной линии происходит вручную, что не гарантирует точности прохождения луча по заданной траектории.

2.1 Самодельное устройство

Как это ни странно, но практически у каждого в доме есть свой собственный лазер.

Правда такое приспособление имеет небольшую мощность, поэтому использовать его можно лишь при работе с фанерой небольшой толщины, так как за один проход материал прожигается всего на 0,01-0,02 мм.

Но в изготовлении деревянных изделий им вполне можно пользоваться, при работе своими руками, особенно если есть необходимость просто нанести на поверхность определенный узор или рисунок.

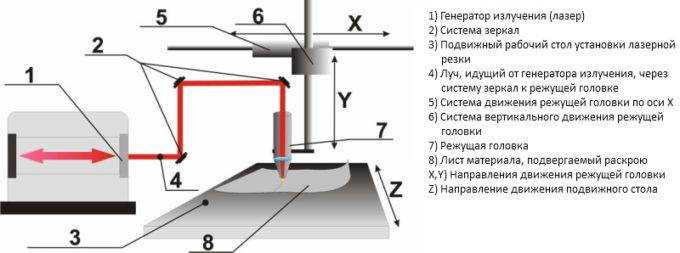

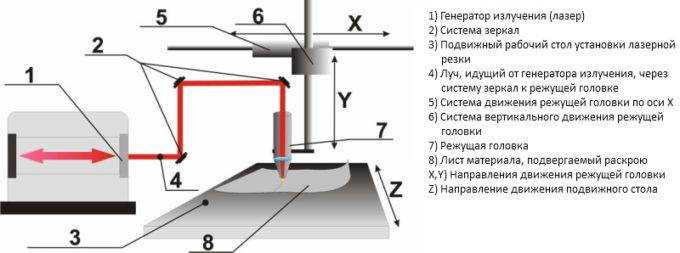

2.2 Процесс резки

Осуществляется при помощи газовой трубки, в состав которой входят оксид углерода, азот и гелий.

Рабочая мощность направленной струи газа составляет порядка 20 Вт. При подаче на трубку электрической искры, появляется монохромное излучение, которое, проходя через систему зеркал, собирается в световой пучок (луч) легко разрезающий деревянный материал.

Процесс лазерной резки фанеры

В обязательном порядке должен присутствовать охладитель для трубки, так как ее оболочка сильно нагревается. Эффективное охлаждение можно обеспечить, создав своими руками, дополнительный объем вокруг трубки, в котором будет циркулировать охлаждающая жидкость.

Для создания такой системы потребуется электронасос и емкость (резервуар) на 80-100 литров. В качестве охладителя используется фреон.

Для стабильной работы устройства желательно установить отдельный трансформатор, который будет обеспечивать лазер необходимой энергией.

2.4 Профессиональный уровень работ

Если появилась идея, а своими руками, без профессионального оборудования, ее не выполнить, то лучше всего обратиться к специалистам, имеющим лазерный станок высокого уровня.

На сегодняшний день существует достаточно много компаний, фирм, предприятий, который с удовольствием возьмутся за фигурную резку фанеры по вашему эскизу или готовому файлу в графической программе.

Стоимость выполнения заказа определяется по толщине материала и общей длине разреза (в погонных метрах). Сложность конфигурации изделия при этом никак не учитывается, так как запрограммированному лазеру все равно как резать — по прямой линии или зигзагами, закруглениями, отдельными отверстиями и т.д.

Пример использования готовых изделий из фанеры для декорирования радиаторной ниши

Для склеивания отдельных слоев в ней использована карбамидная смола, у которой термостойкость гораздо ниже, чем у фенольной смолы или бакелитового лака.

За счет этого сопротивление материала тепловому воздействию слабее и на изготовление определенного изделия требуется гораздо меньше временных и энергетических затрат.

Распил фанеры по желанию клиентов — дополнительная услуга нашей компании

Максимальная толщина фанеры, которую способен прорезать лазерный луч, зависит от мощности лазерного излучателя и часто ограничивается толщиной 15-20 миллиметров. Стоит отметить, что срез после лазерной резки меняет свой цвет (обгорает). В зависимости от поставленной задачи – это может быть как отрицательной, так и положительной особенностью лазерной резки.

Когда необходимо выполнить качественную прямую или фигурную резку фанеры, но так что бы материал в месте реза не поменял свой цвет, лучше использовать фрезерную резку фанеры. Она позволяет выполнять как сквозную резку, так и проникать в материал только на заданную глубину, фрезеровать пазы, технологические углубления и многое другое. Несмотря на то, что этот способ резки предполагает механическое воздействие на материал, используя специализированные фрезы для резки фанеры, можно практически полностью исключить сколы и ворс на срезе.

Стоимость резки фанеры в основном рассчитывается исходя из ее толщины и количества погонных метров резки. Однако, резка фанеры на ЧПУ имеет свои особенности, и при наличии большого количества раздельных элементов малого размера, цена резки может быть увеличена. Это связано с необходимостью затрачивать время на частую врезку в материал, а также с большим количеством «пустых» переходов между элементами.

Ниже на изображении, можно увидеть, каким получается срез на изделии когда используется лазерная и фрезерная резка фанеры.

Кромка на заготовке после резки лазером поменяла свой цвет, в отличии от заготовки, вырезанной фрезой. Стоит отметить, что потемневшая кромка фанеры, подчеркивает контуры изделия, что может быть использовано и в декоративных целях.

В заключении стоит отметить, что различаются не только способы резки фанеры, но и ее характеристики. Фанера может быть изготовлена из шпона березы или из шпона хвойных пород, ее поверхность бывает шлифованной и не шлифованной. Отличается также толщина, влагостойкость, тип склеивающего материала, наличие или отсутствие дефектов на поверхности.

Поскольку от всех вышеперечисленных параметров зависит цена фанеры, вы можете подобрать материал таким образом, чтобы не переплачивать лишнего за ненужные, завышенные характеристики.

Ниже на видео вы можете увидеть процесс изготовления изделия из фанеры при помощи фрезерной и лазерной резки.

| ВИДЕО: Резка фанеры лазером |

| ВИДЕО: Фрезерная резка фанеры |

Купить фанеру в Санкт-Петербурге и заказать ее резку вы можете в центре резки «Профрезка«

Подготовка

Перед производством необходимо произвести подготовку станка с ЧПУ к работе. Наладка агрегата включается два этапа. Первый представлен настройкой инструментальных блоков, а второй – рабочих механизмов.

Наладка осуществляться пошагово:

- закрепление базирующих и крепежных элементов;

- прогревание механизмов станочного прибора для обеспечения стабильной работы;

- прогон управляющей программы вхолостую.

Дополнительно необходимо проверить:

- насколько чистыми являются системные механизмы;

- соответствуют ли чертежи и заготовки;

- имеется ли в достаточном объеме охлаждающая жидкость и смазка.

При серийной обработке фрезами следует внимательно следить за обработкой первой заготовки. С ее помощью можно будет определить, имеются ли ошибки после наладки. При наличии неточностей нужно произвести дополнительную коррекцию. При наличии нескольких элементов компоновка на листе обеспечивает экономию фанеры. После настройки проверять управляющую программу не потребуется – она будет выполнять изготовление деталей по аналогичным параметрам.

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Это интересно: Комбинированные пресс-ножницы НВ5222 — технические характеристики, паспорт

Принцип работы станка

Лазерный станок для резки фанеры состоит из следующих элементов:

- Координатный стол. Эта установка обеспечивает точное перемещение рабочих механизмов с ЧПУ по заданной траектории. Передвижение деталей устройства осуществляется при помощи направляющих линий, зубчатых ремней и винтовых пар. Данный процесс регулируется при помощи контроллера.

- Летающие оптические приспособления. Они представляют собой комплекс зеркал, покрытых специальным химическим раствором для уменьшения рассеивания энергии луча. Они оборудованы линзами, предназначенными для фокусировки лазера в пятно с диаметром до 0,2 мм.

- Лазерная отпаянная лампа. Эта деталь выполняется из стекла и используется в роли излучателя. Она образует луч, отражаемый летающей оптикой и фокусируемый линзой. В результате функционирования отпаянной лампы осуществляется процедура жжения поверхности фанеры.

Также на аппараты для лазерной резки в качестве вспомогательных устройств устанавливаются следующие системы охлаждения:

- Чиллер CW3000. Является одной из бюджетных систем охлаждения. Это приспособление состоит из радиатора, трубок и вентилятора. Емкость Чиллер CW3000 составляет 9 л. Данный прибор имеет низкую эффективность. Из-за быстрого нагрева устройства радиаторы и вентиляторы не успевают понизить температуру станка.

- Помпы. Эти приспособления для охлаждения состоят из насоса, перекачивающего воду при помощи газораспределительного механизма. Емкость помп составляет 35 л. В этом случае жидкость не успевает нагреваться. Для эффективной работы данной системы охлаждения необходимо устанавливать оборудование в помещениях с температурой не выше 22 °C.

- Чиллер CW5000. Является одной из самых дорогих систем охлаждения. Он состоит из камеры, радиатора и массивных трубок. Чиллер CW5000 позволяет охлаждать станки при высоких температурах и любых условиях эксплуатации лазерных аппаратов.

Станок обрабатывает поверхность фанеры при помощи лазера, представляющего собой пучок света высокой мощности. При взаимодействии с лучом заготовка нагревается. В результате термической обработки происходит выгорание волокна материала. Этот способ резки является бесконтактным, потому что рабочие механизмы не соприкасаются с поверхностью дерева. После выгорания формируется рез. Он разделяет фанерное изделие на фрагменты в соответствии с заданной конфигурацией.

Принцип работы

Принцип работы лазерных установок очень простой и заключается в воздействии высокоэнергетического луча на фанерный лист, что приводит к его резке. В результате, обработка происходит бесконтактным путем. В точке, где происходит соприкосновение луча с деревом, стремительно повышается температура и начинается испарение металла.

При выполнении лазерной резки шлифованного дерева или фанеры, можно создавать идеально ровные края, что по-особому необходимо при вырезании мелких и ажурных деталей. Из недостатков — возможность появления темного оттенка на краях заготовки, что связано с обугливанием под воздействием лазера. Чтобы компенсировать недостаток, некоторые модели оснащаются вентиляционной системой и устройством обдува, которое избавляет конструкцию от продуктов сгорания.

При выполнении лазерной резки шлифованного дерева или фанеры, можно создавать идеально ровные края, что по-особому необходимо при вырезании мелких и ажурных деталей. Из недостатков — возможность появления темного оттенка на краях заготовки, что связано с обугливанием под воздействием лазера. Чтобы компенсировать недостаток, некоторые модели оснащаются вентиляционной системой и устройством обдува, которое избавляет конструкцию от продуктов сгорания.

Чтобы добиться лазерного излучения необходимо применить трубку из газа и смеси, в составе которой азот, гелий и диоксид углерода. При подаче напряжения происходит появление монохромного излучения, которое посредством зеркал перемещается на обрабатываемую конструкцию. Оптимальная мощность лазера для резки фанеры составляет как минимум 20 Вт, хотя в продаже доступны и менее мощные модели.

В числе плюсов лазерной технологии резки дерева и высокая точность заданного рисунка. Чтобы края были ровными и соответствовали установленным параметрам, необходимо установить специальную программу. На отмену от классического лобзика, такое оборудование режет конструкцию очень быстро и просто без приложения ручного труда. Из-за малых размеров издаваемого луча и множества компьютерных проблем, процесс резки занимает всего лишь несколько минут.

В числе плюсов лазерной технологии резки дерева и высокая точность заданного рисунка. Чтобы края были ровными и соответствовали установленным параметрам, необходимо установить специальную программу. На отмену от классического лобзика, такое оборудование режет конструкцию очень быстро и просто без приложения ручного труда. Из-за малых размеров издаваемого луча и множества компьютерных проблем, процесс резки занимает всего лишь несколько минут.

Оператору достаточно задать ряд параметров и составить эскиз. Всё остальное станок выполнит самостоятельно.